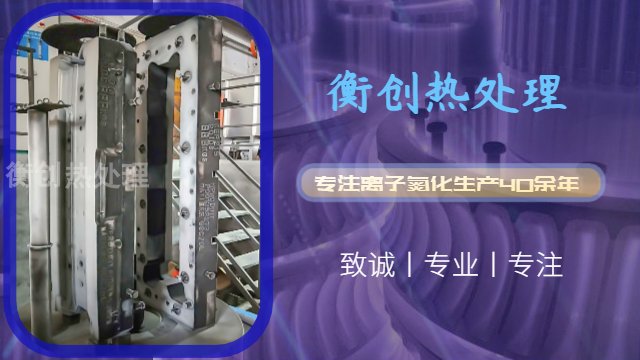

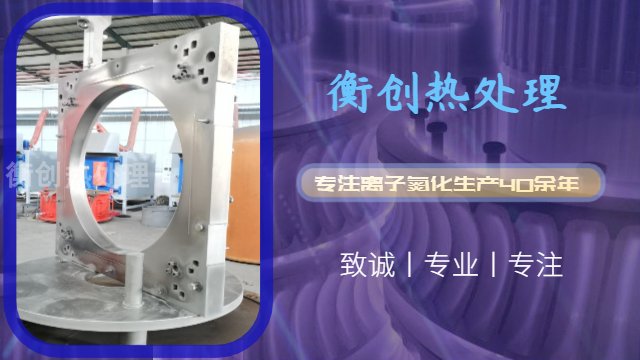

离子渗氮工艺质量检验:渗氮层厚度渗氮层包括化合层和扩散层,渗氮层厚度和时间呈抛物线关系。常用金相法和硬度法测量渗氮层厚度。金相法将金相试样磨制,经过试剂﹝化合层用2-4%硝酸酒精溶液,扩散层用5%苦味酸酒精溶液﹞腐蚀后,用金相显微镜放大100-200倍测量,从表面测至与基体有明显界限为止,其长度即为渗氮层厚度。硬度法用100g负荷的维氏硬度计从表面至心部垂直打硬度,打到高于基体硬度30-50Hv处,从表面至此处的距离做为渗氮层厚度。渗氮层硬度渗氮层的表面硬度用5-10Kg负荷的维氏硬度计测量,渗层厚度≤,负荷不应超过5Kg。化合层的表面硬度用50-200g负荷的显微硬度计测量。渗氮层脆性检查用10Kg负荷的维氏硬度计打渗氮试样表面,以压痕的完整程度评定脆性。离子氮化技术是我国70年代新兴的表面强化技术。广东离子氮化硬度和深度

离子氮化技术的起源可回溯到 20 世纪 30 年代,当时德国科学家伯恩施坦初次提出了离子氮化的概念。但受限于当时的技术条件,早期发展缓慢。直到 50 年代末至 60 年代初,随着真空技术和电源技术的进步,离子氮化设备逐渐完善,该技术才开始进入实际应用阶段。在随后的几十年里,离子氮化技术不断改进和创新。从初简单的直流离子氮化,发展到脉冲离子氮化,有效解决了传统直流离子氮化中存在的空心阴极效应等问题,提高了氮化质量和效率。同时,设备的自动化程度不断提高,工艺控制更加精确,应用领域也从初的机械制造行业,逐步拓展到航空航天、汽车、模具等众多领域,成为一种广泛应用且不断发展的表面处理技术。汕尾离子氮化的操作方法金属离子氮化注意事项。

离子氮化过程中,电压、电流、气压、温度和时间等参数的准确控制至关重要。电压决定了离子的加速能量,影响氮离子的轰击效果和氮化速度;电流反映了离子的数量,与氮化层的生长速率相关。气压需维持在合适范围,保证气体电离和辉光放电的稳定进行。温度是影响氮化反应的关键因素,不同金属材料和氮化要求对应不同的极好温度区间,一般在 450 - 650℃之间。处理时间则根据氮化层深度和硬度要求而定,通常为 2 - 20 小时。通过合理调整这些参数,可精确控制氮化层的质量,满足不同工件的性能需求,确保离子氮化工艺的高效、稳定运行。

离子渗氮的几个问题:温度测量。普通热处理设备利用电热体发热加热工件,炉内温度均匀,测温热电偶的温度可反映工件温度。离子渗氮靠工件自身辉光放电加热,而且工件带阴极电位,热电偶不能与工件直接接触,所以测温热电偶的温度与工件温度不一致。炉内工件越少,热电偶距离工件越远,热电偶温度与工件温度相差越大。实际操作时,经常采取目测温度等方法,弥补测温不准的问题。温度均匀性。离子渗氮靠自身辉光放电加热,同一炉不同工件,质量不同,表面积不同,受热也不同,所以工件温度可能不均匀。实际工艺操作时,同炉工件相差不要太大。要考虑工件的装炉方式,质量大,表面积小的工件受热条件差,温度偏低,装炉时,放在阴极盘的内圈或下部,必要时,加辅助阴极。带有小孔、窄缝工件的处理。带有小孔、窄缝的工件,易产生空心阴极效应,导致局部电流过大,温升过高而产生弧光放电,工艺不能进行。建议将小孔、窄缝屏蔽,如不易屏蔽,则须调整气压,来调整阴极放电长度,避免产生空心阴极效应。离子氮化处理工艺介绍。

随着电子工业的快速发展,对材料性能的要求不断提高,离子氮化在该领域逐渐展现出应用潜力。对于电子设备的金属外壳,离子氮化可提高其表面硬度和耐磨性,防止外壳在日常使用中被划伤,同时改善金属的电磁屏蔽性能,减少电子设备内部信号干扰。在一些电子元器件的制造中,如散热器,离子氮化处理可增强其表面的散热性能,因为氮化层具有良好的热传导性。此外,对于与电路板连接的金属引脚,离子氮化能提高其焊接性能和耐腐蚀性,保障电子设备的可靠性和稳定性,为电子工业产品性能的提升开辟了新途径。离子渗氮又称辉光渗氮,是利用辉光放电原理进行的。广州离子氮化的操作方法

钢材热处理:离子氮化、液体氮化、气体氮化的作用及技术流程。广东离子氮化硬度和深度

离子氮化与气体氮化相比,在多个方面展现出优势。在氮化速度上,离子氮化明显更快,处理时间大幅缩短,提高了生产效率。气体氮化依靠氮原子的自然扩散,过程较为缓慢。在氮化层质量方面,离子氮化的氮化层纯净,硬度梯度更合理,表面质量更高,能有效提升材料的综合性能。而气体氮化可能因炉内气氛不均匀等因素,导致氮化层质量不稳定。在能耗方面,离子氮化节能,比气体氮化能耗低 30% - 40%。此外,离子氮化可实现局部氮化,对复杂形状工件的氮化处理更具灵活性,而气体氮化在这方面相对受限。广东离子氮化硬度和深度

文章来源地址: http://wjgj.aqfhjgsb.chanpin818.com/mojuog/lengzuomo/deta_27256382.html

免责声明: 本页面所展现的信息及其他相关推荐信息,均来源于其对应的用户,本网对此不承担任何保证责任。如涉及作品内容、 版权和其他问题,请及时与本网联系,我们将核实后进行删除,本网站对此声明具有最终解释权。

[VIP第1年] 指数:3

[VIP第1年] 指数:3